Oggi la tecnologia fornisce una serie di strumenti per migliorare le condizioni di lavoro di un operatore che esegue un processo manuale. La parola d’ordine è assistere l’operatore e massimizzare le sue capacità. I robot collaborativi, come gli esoscheletri, puntano sulla sicurezza del posto di lavoro e sull’intelligenza umana che possa essere sfruttata per migliorare la produzione.

Molti tentativi sono rivolti a raccogliere l’intera conoscenza umana del compito dell’operatore e trasferirla ad un sistema robot puntando a replicare l’esperienza dell’uomo rispetto la natura del processo, questo tentativo è necessario per massimizzare la qualità del processo con i robot. Il trasferimento profondo della conoscenza umana e dell’esperienza alle macchine è ancora complesso (in termini di approcci, procedure e competenze richieste all’operatore, come la programmazione), creando un ostacolo alla sua applicazione in ambienti di lavoro reali. Inoltre, la capacità di interpretazione del contesto dell’uomo non è attualmente raggiungibili da una macchina, limitando “l’intelligenza” di qualsiasi sistema robotico.

Applicazioni collaborative

Quando parliamo di applicazioni collaborative dobbiamo pensare a sistemi per produrre avanzati, ibridi manuali-automatici sicuri che si basano sulle capacità dell’operatore (destrezza, capacità di analisi, adattabilità) riducendo al minimo l’impatto dei processi sulla salute e sicurezza della persona. Questi sistemi innovativi prevedono l’interazione con una macchina o un sistema che determina l’aumento della produttività partecipando alla riduzione dei rischi per la salute sul lavoro. Oggi un esoscheletro e un robot collaborativo sono tra i principali esponenti di questa categoria di sistemi.

Mentalità collaborativa

La robotica collaborativa viene introdotta per assistere gli operatori a svolgere attività manuali consentendo un’interazione fisica sicura (diretta o mediata) tra l’uomo e i sistemi macchina. L’obiettivo finale è quello di migliorare le prestazioni dei sistemi di produzione e le condizioni di lavoro degli operatori, combinando i punti di forza tipici delle macchine con le capacità inimitabili dell’uomo. La sfida è riuscire a introdurre una nuova mentalità nella progettazione dei sistemi di produzione. La sfida in termini di interazione fisica uomo-robot (HRC) è garantire la sicurezza degli operatori in uno spazio di lavoro ibrido durante le operazioni condivise.

Occorre:

- Sviluppare un sistema che massimizzi il benessere fisico per la soddisfazione dell’operatore (ergonomia fisica)

- Porre l’attenzione a non introdurre nuovi rischi per la salute psicologica dell’operatore (ergonomia cognitiva)

- Sviluppare un sistema in grado di ridurre i rischi per la principale categoria di pericolo (Meccanico)

L’interazione fisica uomo-robot (HRC) genera una relazione complessa e non lineare tra lavoro, tecnologia, salute e benessere. L’approccio alla progettazione avviene guardando ai luoghi di lavoro moderni come sistemi socio-tecnici dove i fattori umani hanno una sostanziale rilevanza.

L’ergonomia cognitiva nel campo dell’ HRC industriale è un tema nuovo e spesso sottovalutato mentre nella progettazione sicura è un argomento fondamentale.

Da un punto di vista fisico, i robot collaborativi possono facilitare la riduzione del sovraccarico biomeccanico, supportando gli operatori in attività pesanti e ripetitive. D’altra parte, una stretta collaborazione potrebbe causare stress psicologico agli operatori. (Il benessere e le prestazioni degli operatori possono risentire del comportamento inatteso dei cobot).

Operatore + esoscheletro attivo non indossabile (Cobot)

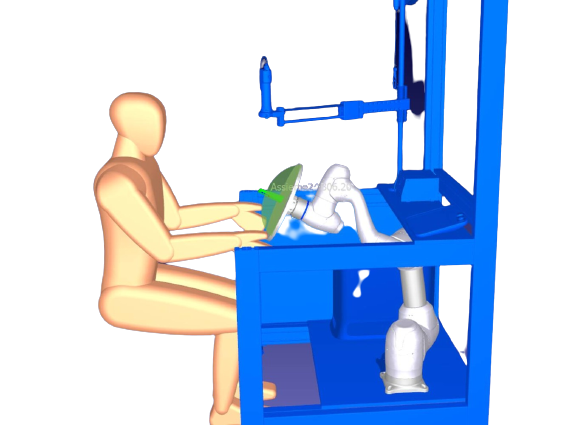

L’uso di un cobot come attuatore di un banco di assemblaggio programmabile può essere una soluzione innovativa per migliorare l’ergonomia e la produttività delle postazioni di lavoro manuali. In questo processo, il cobot agisce come un assistente dell’operatore, agevolando ogni fase di lavoro e garantendo un ambiente di lavoro ergonomico e sicuro.

Il banco di assemblaggio programmabile è stato progettato in modo tale da adattarsi alle esigenze dell’operatore e delle attività che deve svolgere. Grazie alla sua programmabilità, è possibile personalizzare le attività e le sequenze di lavoro in base alle specifiche esigenze dell’operatore. Il cobot, in questo caso, si muove in modo coordinato con l’operatore, fornendo assistenza durante ogni fase di lavoro.

Durante la fase di assemblaggio, il cobot può prendere in carico i componenti più pesanti o ingombranti, trasportandoli in modo sicuro e preciso alla postazione di lavoro dell’operatore. Inoltre, il cobot può posizionarsi in modo strategico in modo da svolgere le attività ripetitive o pericolose, mentre l’operatore si concentra sulle attività che richiedono la sua esperienza e le sue capacità.

Grazie alla sua avanzata tecnologia di rilevamento e sicurezza, il cobot inserito in un sistema progettato con la giusta mentalità è in grado di mitigare le eventuali collisioni con l’operatore e con l’ambiente circostante. Inoltre, il cobot può essere programmato per svolgere le attività in modo coordinato con l’operatore, in modo da garantire la massima sicurezza sul posto di lavoro.

L’utilizzo di un cobot come attuatore di un banco di assemblaggio programmabile può portare numerosi vantaggi, come

- La riduzione della fatica e del rischio di lesioni da sforzo ripetitivo per l’operatore,

- La riduzione dei tempi di lavoro,

- L’aumento della produttività complessiva dell’azienda e la realizzazione di un ambiente di lavoro ergonomico e sicuro.

I principali obbiettivi del “Banco programmabile” sono:

- Gestire i rischi professionali per la salute e la sicurezza degli operatori.

- Realizzare un sistema di produzione ideale dal punto di vista della ergonomia fisica e cognitiva.

- Pianificare e ottimizzare l’uso delle risorse produttive (umano e robot nella divisione dei compiti)

- Miglioramento dall’ergonomia della postazione di lavoro

- Indipendenza dalla variabilità dei lotti di produzione (automazione flessibile)

- Riconfigurazione rapida della postazione (cambio operatore/produzione)

- Equità nel lavoro il compito diventa disponibile per una popolazione più diversificata nel genere, per anzianità, per abilità.

- Il sistema è efficace e il lavoratore non è più tentato di cambiare il processo a sua discrezione (Meno rischi di innescare processi scorretti ragionevolmente prevedibili)

- Il tempo disponibile durante il lavoro in automatico può essere usato dall’operatore per completare altre azioni di processo a valore aggiunto.

- L’operatore sarà in grado di riassegnare i compiti tra uomo e cobot, a seconda dei risultati della supervisione del processo.

- L’operatore è concentrato sulla buona riuscita del processo.

- Si presume che il cobot eseguirà ciò che è «scomodo» per l’operatore in autonomia e in collaborazione assiste l’operatore.

Il sistema ha caratteristiche indispensabili per il miglioramento del processo e la flessibilità dell’automazione ossia è:

- Modulare (possibili integrazioni di componenti o sottosistemi)

- Semplice nell’utilizzo (programmazione rapida)

- Riconfigurabile (cambio supporto=cambio processo)

- Raccoglie dati dal processo manuale (Collegamento a sistema gestionale)

- Migliora la sicurezza sul lavoro, prevede l’interazione uomo-macchina «Sicura»

Questa soluzione innovativa può essere utilizzata in diversi settori industriali, come ad esempio il settore automobilistico, elettronico o manifatturiero, garantendo una postazione di lavoro manuale ergonomica e sicura per gli operatori. Inoltre, il cobot può essere facilmente programmato e adattato alle esigenze specifiche dell’azienda, consentendo una maggiore flessibilità e adattabilità alle diverse attività produttive.