La valutazione dei rischi è una parte cruciale nell’implementazione di nuove applicazioni che impiegano i robot collaborativi. Nelle applicazioni industriali non collaborative, la valutazione del rischio è tipicamente creata tardi nel processo di implementazione, poiché la maggior parte dei pericoli sono eliminati da recinzioni e attrezzature ausiliarie di sicurezza. Tuttavia, per i robot industriali collaborativi (cobot) è importante considerare la strategia di sicurezza all’inizio del processo di implementazione, per assicurarsi che i requisiti di sicurezza siano parte della specifica generale dei requisiti della soluzione. Poiché i cobot spesso operano senza recinzioni, è probabile che si verifichino situazioni di contatto con gli operatori.

Per allenare la “mentalità collaborativa” con il pensiero di progettazione sicura lo standard di sicurezza ISO 10218-2:2011 descrive tre fasi che devono essere seguite nel processo di progettazione per la sicurezza. In ordine di priorità:

- Eliminare i pericoli attraverso la progettazione

- Mitigare i rischi applicando ulteriori misure di sicurezza (funzioni di sicurezza, valori limite, sensori, ecc.)

- Informare e formare la persona che lavorerà con il cobot

Ci sono diversi fattori di rischio che derivano dal cobot che condivide lo spazio di lavoro con un umano. Tre di questi fattori di rischio sono:

- Le traiettorie non prevedibili dei cobot che rendono difficile per gli operatori capire da subito dove la macchina si muoverà e dove potrebbe generare un contatto indesiderato. L’ideale è cercare di imitare i modelli di movimento umani, poiché questi sono facili da interpretare per gli operatori.

- Le alte velocità del cobot impongono un rischio per gli operatori, i cobot possono raggiungere alte velocità compromettendo la collaboratività dell’applicazione. La velocità del cobot dovrebbe corrispondere al carico utile in modo da evitare forze d’impatto e pressioni superiori alla norma (ISO TS 15066).

- Le traiettorie del cobot programmate senza attenzione. Le traiettorie possono essere pericolose quando ad esempio sono programmati percorsi che potenzialmente possono passare vicino alla testa dell’operatore. Noto che: “L’esposizione a contatto con regioni sensibili del corpo, compresi cranio, fronte, laringe, occhi, orecchie o viso, deve essere impedito ogni volta che sia ragionevolmente possibile”(ISO/TS15066:2016 5.5.5.3), le traiettorie del cobot dovrebbero essere limitate ad altezze/zone che minimizzano i danni in caso di impatto. Questo significa, quando possibile, evitare il movimento ad altezza della testa e raggiungere lo spazio aperto intorno alla cella di lavoro.

Altri fattori di rischio sorgono con il cobot dotato di pinza che afferra un pezzo da trasportare o da lavorare. Tre di questi sono:

- La pinza viene azionata prima di raggiungere la posizione di gripping mentre si muove verso l’attrezzatura. Risulta meno rischioso azionare la pinza solo quando si trova nella posizione di gripping poco prima del raggiungimento del pezzo da lavorare. Inoltre per minimizzare la probabilità e l’impatto con le attrezzature di bloccaggio, meglio limitare la velocità nelle fasi di avvicinamento verso il punto di presa e posizionamento.

- La corsa della pinza non viene ottimizzata e rimane molto spazio intorno al pezzo quando lo si afferra. Risulta più efficace aprire la pinza in modo che possa afferrare il pezzo ma non le dita, 3-4 mm è un gap limite.

- Pinze con troppa forza di presa. Meglio usare pinze con controllo della forza destinate all’uso collaborativo o progettare sistemi di presa con controllo passivo della forza.

Altri pericoli tipici sono presenti quando si sposta un pezzo da lavorare. Anche per questa situazione ci sono diversi fattori di rischio che sorgono, quattro di questi sono:

- Perdita del pezzo. Occorre evitare la perdita del pezzo dalla pinza in ogni situazione fino alla mancanza di energia o danneggiamento del sistema di alimentazione. Efficaci sono sistemi di presa normalmente chiusi con prese di forma con ritenzione del pezzo.

- I pezzi da lavorare che causano pericoli di pizzicamento o hanno parti contundenti in una direzione. Se possibile, è meglio ottimizzare le traiettorie di spostamento del pezzo con la posizione del pezzo in presa tale da evitare la possibilità di un contatto inatteso tra operatore e pezzo sul lato pericoloso.

- Oggetti in lavorazione con bordi affilati. Se possibile, spostare il pezzo in un orientamento in cui i bordi affilati non costituiscano un pericolo simile a un coltello.

- Troppo poco spazio tra la struttura e il pezzo in pinza quando viene trasportato. Dove è permesso, creare postazioni che prevedono l’ingombro del pezzo in pinza. Quindi programmando le traiettorie del cobot per il trasporto occorre evitare per quanto possibile contatti statici inattesi con le mani/braccia dell’operatore.

Importante è anche proteggere il personale durante la programmazione o la regolazione dei programmi nelle prime messe in servizio. Anche qui i rischi potenziali sono molti, tre di questi sono:

- Stare troppo vicini mentre si prova e si regola il programma. Almeno nelle prime fasi è ragionevole stare a distanza dal cobot mentre si lavora.

- Non usare il sistema di sicurezza del cobot. Nelle fasi di messa in servizio/prove, se possibile, confinare l’area di lavoro con limiti di sicurezza attraverso i volumi di sicurezza annidati e programmabili e le limitazioni dell’angolo di articolazione.

- Lavorare con i limiti alti. Durante la programmazione è buona norma limitare la forza e la potenza del cobot scegliendo la giusta sensibilità in funzione dell’applicazione.

Ora in sintesi per fare la valutazione dei rischi efficace occorre esperienza e senso pratico. Esistono moti modi per effettuare la valutazione dei rischi sia in modo qualitativo che in modo quantitativo. Quello che è razionale è partire da una progettazione del sistema orientata alla sicurezza. L’obiettivo di questa fase è trovare un design sicuro per l’ applicazione collaborativa che soddisfi i requisiti generali, essenziali e specifici dati dalle direttive e dagli standard applicabili. Il modo di pensare deve tener conto che potrebbe essere necessario ritornare alla progettazione durante l’intero processo iniziato da diversi passi ogni volta che il sistema non soddisfa i requisiti di sicurezza necessari. Per ridurre lo sforzo di progettazione, è utile considerare tutti i requisiti di sicurezza applicabili da zero. Per esempio, si dovrebbero usare solo prodotti per i quali il fornitore può fornire una dichiarazione di conformità e/o di incorporazione. Nel caso in cui l’esperienza nella progettazione di applicazioni sicure con robot collaborativi sia scarsa, rivolgersi a consulenti di sicurezza professionali o a enti ufficiali accreditati per ottenere risultati rapidi e ridurre il numero di iterazioni di progettazione. Una volta che il sistema soddisfa i requisiti di sicurezza generali ed essenziali come specificato dalla direttiva macchine si può procedere con il passo successivo.

Occorre definire il modello dei processi e dei compiti. Creare una descrizione del processo per tutte le operazioni rilevanti dell’applicazione. L’analisi tipica è, ma non solo, nel funzionamento normale e l’uso scorretto ragionevolmente prevedibile. È necessario considerare ogni operazione in una valutazione del rischio separata. Per chiarezza e semplificazione è utile iniziare con le operazioni del funzionamento normale. La descrizione del processo in operazioni dovrebbe definire un elenco di rischi e un elenco di soluzioni ragionevoli che rappresentano il processo nella sua interezza, compresa una distinzione delle azioni fatte dall’uomo, dal robot collaborativo e da altri macchinari. Per esempio, si può impostare il modello del processo in forma tabellare, in cui una riga corrisponde a una specifica fase del processo o azione. Poi, estendere la tabella con due colonne aggiuntive, la prima per annotare la forma di interazione tra cobot e operatore e la seconda per determinare il ruolo degli umani coinvolti. Riassumendo tutte le operazioni consecutive che hanno la stessa forma di collaborazione in cosiddetti gruppi di compiti e assegnando loro un titolo distintivo.

Ora è il momento di indicare limiti e i requisiti. Determinare i limiti dell’ applicazione riassumendoli in un unico documento. I limiti descrivono le condizioni e i vincoli sotto i quali il macchinario (qui l’applicazione collaborativa) è destinato a funzionare. La descrizione dei limiti dovrebbe includere una descrizione di ogni macchina, incluso il cobot. Ideale è aggiungere una breve descrizione dei criteri di misurazione (KPI) indicati per il processo (ad esempio, il tempo di ciclo). Usando il modello a tabelle del processo e la planimetria dell’applicazione dal layout per fare riferimento alle fasi del processo e ai componenti del sistema.

Definiti i limiti e i requisiti del sistema è il momento della identificazione dei pericoli. Utilizzare i modelli CAD per identificare i pericoli meccanici generali. Analizzare ogni componente all’interno dello spazio collaborativo e soprattutto ciò che è alla portata dell’uomo con attenzione. Analizzare separatamente i componenti principali come il cobot, l’end effector, il pezzo da lavorare e l’ambiente. Occorre fare riferimento alle norme di tipo C (e. ISO 10218-2) per scoprire quali pericoli generali sono rilevanti per l’applicazione in esame creando una scheda dati separata per ogni pericolo. Occorre fin da subito pensare all’uso scorretto ragionevolmente prevedibile. L’obiettivo qui è anticipare cosa farà l’uomo se si verifica una possibile irregolarità. Qualsiasi momento in cui l’uomo interagisce fisicamente con il cobot è spesso una valida fonte di potenziale contatto inatteso. Determinando i corrispondenti pericoli specifici per ogni caso di uso improprio identificato, gli standard dovrebbero fornire un elenco di pericoli specifici tipici e rilevanti. Registrare ogni pericolo in una scheda tecnica separata. Il modello del processo deve contenere anche altre valuazioni ad esempio se possono verificarsi altri pericoli non necessariamente legati all’operazione collaborativa (per esempio, pericoli elettrici, pericoli di processo).

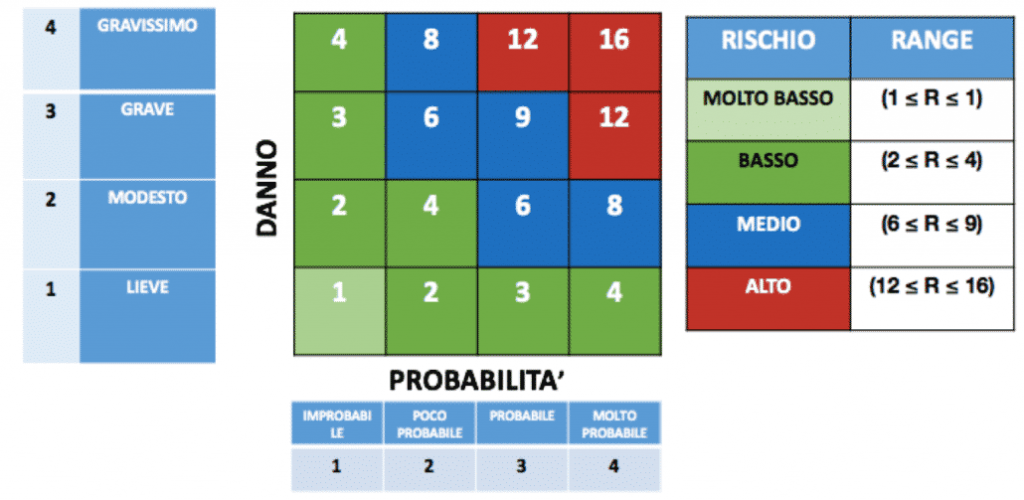

Ora è il momento della valutazione del rischio. La procedura di valutazione del rischio è semplice e deve essere eseguita per tutti i pericoli registrati. Esaminando ogni scheda tecnica di pericolo e stimando i parametri rilevanti per il rischio. Tipicamente vengono usate tabelle come la tabella sottostante per determinare il livello di rischio che deriva dal pericolo considerato.

Annotando il livello di rischio nella scheda tecnica del pericolo. Il grafico del rischio distingue tra rischio alto (rosso), medio (blu), basso (verde) molto basso (verde chiaro). Un rischio alto (rosso) indica che le misure di sicurezza per la riduzione del rischio sono obbligatorie. Una raccomandazione di applicare misure di sicurezza corrisponde a un rischio medio (blu). Se il rischio è basso, è sufficiente informare l’operatore del sistema sul rischio nel manuale o utilizzando segnali o cartelli appropriati. Nota bene L’implementazione di misure di sicurezza utilizzando componenti di sicurezza o competenze (sicurezza funzionale) potrebbe richiedere una valutazione del rischio diversa. L’obiettivo qui è quello di determinare le prestazioni per il componente di sicurezza utilizzato. Si prega di fare riferimento alle norme per la propria applicazione e di verificare quali prestazioni sono richieste e come il livello richiesto corrisponde al risultato della valutazione dei rischi.

Il prossimo passo è dove possibile l’eliminazione del pericolo e comunque riduzione del rischio. La riduzione di un rischio specifico può essere ottenuta in due modi. Il primo modo è quello di eliminare il pericolo attraverso la progettazione, che elimina anche il rischio associato. Questo modo è quello preferito, anche se è realizzabile solo con misure di progettazione. Il secondo modo è quello di ridurre il rischio applicando misure di sicurezza in termini di componenti o competenze, che si applica a tutti i casi con medio e alto. L’obiettivo primario è, in ogni caso, ridurre il rischio a uno basso (verde nel grafico di valutazione del rischio). Specificare almeno un piano di prova per ogni misura di sicurezza nella scheda di sicurezza. Il piano di prova deve indicare come provare che le misure di sicurezza applicate sono in grado di ridurre il rischio determinato come previsto.

Necessariamente ora occorre procedere con la convalida delle misure di sicurezza. Esaminando la scheda dei pericoli si esegue il piano di test. Registrando ogni test individualmente, ad esempio in un’appendice delle schede di pericolo. Facendo riferimento alle funzioni di sicurezza del cobot se la misura di sicurezza richiesta chiude i requisiti essenziali. Dopo i test, valutare nuovamente ogni rischio ripetendo il processo. Una volta che i test hanno dimostrato che tutte le misure di sicurezza sono efficaci e riducono i rischi in modo appropriato, eseguire un controllo finale della sicurezza per garantire che tutte le fasi della valutazione dei rischi siano state fatte e raggiunte con successo.

La Marcatura CE

È il produttore del sistema cobot che ha la responsabilità di verificare che i suoi prodotti soddisfino i requisiti di sicurezza, salute e protezione ambientale dell’UE. Esso effettua la valutazione di conformità, prepara il dossier tecnico, rilascia la dichiarazione di conformità e appone il marchio CE sul sistema, che permette poi la commercializzazione nel mercato unico. La marcatura CE è quindi una dichiarazione auto-vincolante del produttore che il suo prodotto rispetta la legislazione europea, come dimostrato dalle sue pratiche di test e valutazione che possono essere state fatte secondo standard e protocolli industriali specifici.

Conclusioni

Le tecnologie che costituiscono la robotica diventano sempre più complesse, e l’uomo deve diventare più bravo a identificare e rimediare o mitigare i rischi specifici. Tuttavia, questa complessità e la natura di alcune tecnologie utilizzate aumenta la probabilità che si materializzino rischi imprevedibili, anche se la sicurezza generale dei prodotti aumenta. Quando questi rischi imprevedibili si materializzano e causano danni a persone o proprietà, i casi di responsabilità richiederanno maggiori gradi di dimostrazione di diligenza, buona fede e coinvolgimento dei produttori nella progettazione di sistemi sicuri. Dimostrare di aver considerato il rischio a livello specifico ma anche generale aiuterà i progettisti nella loro eventuale difesa durante le cause di responsabilità.