Ripensare la produzione manuale impiegando l’assemblaggio collaborativo uomo-robot è una sfida possibile! La necessità di riconfigurare la produzione nelle fabbriche può derivare dalle continue fluttuazioni del mercato, da interruzioni inattese, dall’aumento vertiginoso della domanda di alcuni prodotti in periodi particolari (vedi le mascherine in piena pandemia). Le caratteristiche necessarie per un sistema di produzione per essere riconfigurabile sono la possibilità di cambiare la sua funzionalità, e il tempo necessario per cambiare la sua capacità. Un sistema di produzione reattivo ed evoluto può essere progettato con una modesta capacità di produzione iniziale ma con capacità e funzionalità rapidamente integrabili, man mano che la domanda aumenta.

I problemi critici dei sistemi di produzione riconfigurabili sono il layout e la distribuzione del carico di lavoro tra le sue risorse (per esempio, il chi fa cosa tra robot e umani).

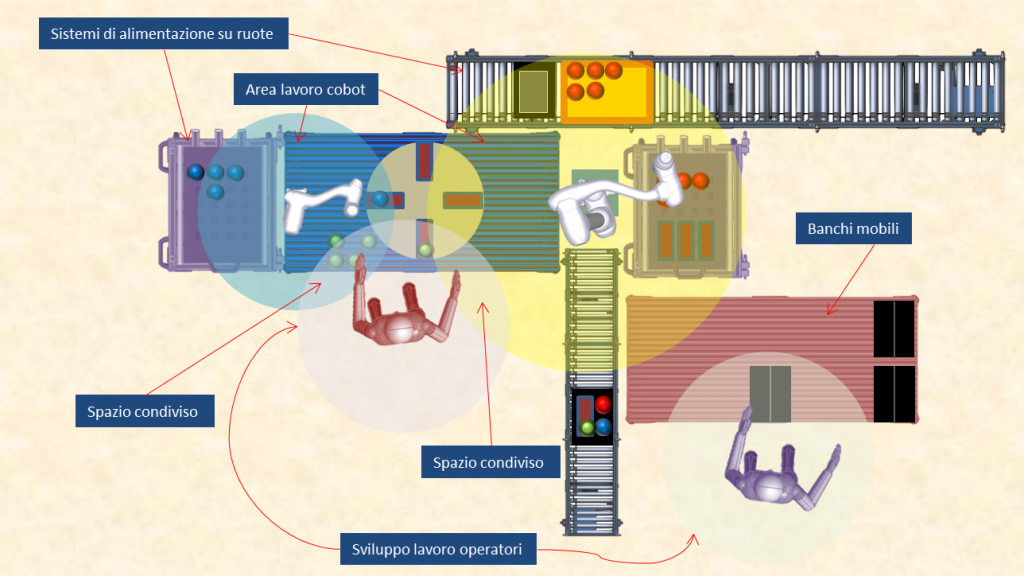

L’approccio verso una progettazione di un sistema per l’assemblaggio “liquido” che sfrutta i vantaggi della collaborazione uomo-robot è mostrato in figura. Il sistema di assemblaggio è composto da moduli di alimentazione su ruote, sistemi cobot, stazioni di assemblaggio, attrezzature e rack di stoccaggio mobili. A seconda a dei compiti di assemblaggio e della domanda di produzione (capacità e funzionalità), i moduli possono essere combinati per generare un sistema di assemblaggio sempre adatto alla nuova situazione. L’assemblaggio è convenzionalmente un’attività manuale a causa della sua complessità e varietà di compiti che sono ritenuti adatti all’uomo. Gran parte di questi compiti sono ripetitivi e facili da automatizzare con un cobot ma a causa della complessità dei compiti rimanenti e delle sfide sulla sicurezza derivanti dalla collaborazione tra esseri umani e robot, l’intero processo rimane spesso completamente manuale.

Se immaginiamo una applicazione collaborativa invece a seconda del design del prodotto, il processo di assemblaggio può avere diversi compiti facili (pick-and-place, avvitatura, deposito colla, ecc.) che possono essere eseguiti da un robot collaborativo, mentre gli umani in coesistenza possono occuparsi di compiti più complessi che richiedono abilità e destrezza o capacità difficili da essere automatizzate (ad es. regolazioni, interpretazione del contesto, gestione elementi elastici ecc).

Riorganizzare il lavoro

I cobot possono essere anche una grande opportunità per ripensare alcuni sistemi di produzione esistenti puntando soprattutto a:

- Riduzione delle ore uomo a basso valore aggiunto

- Riduzione del tempo totale per il volume di produzione richiesto

- Miglioramento della sicurezza per l’operatore lungo tutto il processo produttivo

- Rientro sicuro dell’investimento. Il cobot può essere facilmente riconfigurato per molteplici applicazioni.

- Standardizzazione dei processi. Ad esempio è possibile creare programmi cobot che possono essere impiegati in più applicazioni per una più rapida integrazione.

- Misurazione di un processo manuale. Inserendo un cobot è possibile misurare un processo e migliorarlo.

Pensare a moduli

Un sistema di produzione modulare costituisce un’architettura universale sia nella progettazione meccanica dei suoi elementi (moduli) sia nel flusso di informazioni. Una architettura universale può permettere una rapida ed economica inclusione o esclusione degli elementi di un sistema di produzione per adattarene la capacità e la funzionalità. La modularizzazione può essere raggiunta sia nel prodotto che viene fabbricato che nel suo sistema di produzione. L’approccio modulare è una soluzione ideale per la riconfigurabilità specialmente quando si combinano l’automazione (per esempio i cobot) e le abilità umane. Come i robot, allo stesso modo, altri hardware come i banchi, se hanno un design universale e modulare possono essere aggiunti o rimossi quando necessario. Secondo la complessità dell’assemblaggio e la distribuzione dei compiti di lavoro tra l’uomo e il robot, i moduli possono essere aggiunti formando una nuova cella. La soluzione può avere sistemi di produzione composti da sottosistemi mobili. Il concetto si basa su unità di produzione modulari standardizzate che essendo flessibili diventano veloci da implementare.

Cobot come collaboratori e mezzi per la riconfigurazione della fabbrica

Negli ultimi anni c’è stato un notevole interesse nell’impiego di robot come collaboratori. I cobot sono emersi come un nuovo hardware nella classe della robotica industriale. Dopo una attenta analisi dei rischi, tendenzialmente non richiedono aree chiuse per il loro funzionamento. Possono cooperare o collaborare con gli umani e condividere il loro carico di lavoro per eseguire compiti che richiedono una combinazione delle loro competenze migliori e complementari. Inoltre, essi sono più facili da programmare (o riprogrammare) rispetto ai robot tradizionali e sono trasportabili viste le masse proprie ridotte. I cobot sono stati integrati con successo in diverse applicazioni industriali, da compiti semplici a complessi, ma il loro pieno potenziale in compiti ad alta intensità di lavoro, come l’assemblaggio, è rimasto inutilizzato.

L’obbiettivo con i cobot è l’automazione parziale. Eseguire alcuni dei compiti in un processo, in modo da assistere e potenziare i colleghi umani sgravandoli di carichi fisici e cognitivi. I cobot mirano ad aumentare il grado di automazione del lavoro manuale, aprendo così nuove applicazioni per l’automazione. Poiché l’assemblaggio è tra gli elementi a più alta intensità di lavoro di una catena del valore della produzione, automatizzare anche solo una frazione di esso può potenzialmente restituire enormi benefici.

Da processo manuale a assemblaggio HRC

Il processo di progettazione di un sistema di assemblaggio HRC potrebbe essere affrontato come segue:

- Segmentazione del processo di assemblaggio manuale in diversi compiti.

- Valutazione di ogni compito per il suo potenziale di automazione. In questo modo i compiti con un alto potenziale di automazione per un cobot sono separati dal resto dei compiti.

- Bilanciamento del processo di assemblaggio tra uomo e robot, tenenedo conto del tempo ciclo obiettivo per i compiti manuali e automatici.

- Assegnazione dei compiti che può essere effettuata seguendo diverse considerazioni.

Determinato il processo di assemblaggio e la suddivisione dei compiti tra cobot e operatore occorre valutare e determinare le risorse, che includono:

- Risorse attive (ad esempio l’operatore umano, il robot manipolatore e i suoi utensili, ecc.)

- Risorse passive (ad es. tavoli, feeder, e attrezzature).

La selezione del cobot e degli end effector può avere vari punti di vista che vanno da quello tecnico, economico e sociale. Il giusto cobot sarà quello specifico del contesto in quanto diversi design di cobot insieme ai loro accessori possono avere diversi vantaggi in diverse situazioni. Un vantaggio su tutti è la percezione della sicurezza da parte dell’operatore che lavora fianco a fianco con una macchina, che ne determina la produttività. Scegliere un cobot che fa percepire all’operatore di lavorare in sicurezza significa anche aumentare la produzione.

La pianificazione del layout è fondamentale e usata per organizzare le risorse nello spazio dato considerando:

- L’interazione tra le risorse attive e passive

- Le distanze da percorrere per operatore e materiale

- La sicurezza

- L’accettazione dell’operatore dell’automazione

- L’ergonomia del sistema

- La produttività

Riprogettazione dello spazio di lavoro

Una postazione di lavoro di assemblaggio accuratamente riprogettata ha come risultato un costo inferiore, tempi di ciclo più brevi, facilità di riconfigurazione e sicurezza. L’efficacia e l’efficenza di una postazione collaborativa sono basate sulle linee guida di progettazione per stazioni di lavoro “lean”, sulla specifica tecnica di sicurezza ISO TR15066 e sulle esperienze fatte.

Ecco una sintesi:

- Mantenere la modularità: Dal momento che si desidera che le stazioni cobot siano flessibili, si possono usare tavoli di fissaggio modulari per consentire un facile montaggio di attrezzature e altro hardware.

- Mantenere le dimensioni ridotte: miniaturizzare la cella il più possibile. Un grande spazio di lavoro richiederà al cobot e all’operatore di fare movimenti inutili.

- Determinare un flusso logico e sequenziale del prodotto. In una cella collaborativa uomo-robot per consentire il flusso di un solo pezzo alla volta occorre minimizzare qualsiasi processo di lavorazione.

- Ergonomia: Assicurarsi che la postazione di lavoro sia ergonomica sia dal punto di vista fisico che cognitivo e che l’operatore non abbia bisogno di assumere posture incongrue per assicurare l’esecuzione del processo.

- Visibilità dei movimenti del cobot: Posizionare il cobot nel campo visivo dell’operatore.

- Arresto di emergenza: Un arresto di emergenza dovrebbe essere sempre presente portata di mano dell’operatore.

- Interazione con il cobot in sicurezza: Per ogni esecuzione di compiti da parte del cobot, un dispositivo di abilitazione deve essere disponibile per l’operatore.

- Ridurre al minimo i potenziali contatti (statici;transienti) uomo-cobot, che siano indesiderati o inattesi: Determinare lo spazio di lavoro del cobot e quello dell’operatore e ridurre al minimo la loro sovrapposizione.

- Mantenere un gemello digitale: convalidare la cella e le sue prestazioni utilizzando simulazioni, e conservarla come piattaforma virtuale per la convalida di future modifiche.

- Design semplificato: Mantenere l’applicazione semplice, facile da sviluppare e riconfigurare.

Conclusioni

Il cobot combinato alle competenze dell’operatore è una soluzione per riorganizzare la produzione manuale senza perdere flessibilità, rispondendo alle mutevoli richieste del mercato.