I termini pallettizzare e pallettizzazione ci riportano al gesto di disporre merci su una paletta, o pallet, per rendere più agevole la spedizione o lo stoccaggio. Nella configurazione ideale, i beni vengono impilati in moduli che ottimizzano al meglio il carico di peso e volume, mantenendo comunque la stabilità adatta a salvaguardare il prodotto da possibili urti o cadute.

Negli anni 20 del ‘900, quando le aziende americane introducono le prime piattaforme in legno per il carico della merce, la movimentazione viene svolta manualmente dagli operatori che impilano scatole e casse affidandosi alla sola forza fisica.

Il concetto di pallet attualmente conosciuto nasce successivamente, durante la Seconda Guerra Mondiale, per agevolare gli spostamenti di armi e viveri al fronte. Dal secondo dopoguerra, con la crescita esponenziale dell’industrializzazione, i pallet vengono consolidati come un elemento essenziale della logistica. Si ha però l’esigenza di passare ad un metodo meccanico che affianchi l’operatore lo sgravi dagli sforzi e dai movimenti ripetitivi: compaiono quindi i primi pallettizzatori che aiutano a caricare e disporre le scatole in file.

Negli anni ‘70, dall’evoluzione di questo primo esempio di automazione, nascono i pallettizzatori in linea, che ricordano il sistema di formazione di file, ma che funzionano a velocità molto più elevate: ora è la macchina che da sola allinea la merce e prepara ogni strato del pallet. Questo tipo di pallettizzatore permette di raggiungere la massima performance (casse/ora) in casi di esigenze produttive elevate e ripetute nel tempo, ad esempio è molto utilizzato nel settore delle bevande.

Tali automazioni necessitano di una certa disponibilità di spazio, spesso vere e proprie celle perimetrali, e sono generalmente poco flessibili: in caso di cambio di formato, peso e volume del prodotto da stoccare è necessario un fermo linea, comunque un adattamento impegnativo.

Riassumendo:

Esistono settori di produzione per cui questo tipo di automazione non è applicabile. In quei settori in cui è richiesta più flessibilità a fronte anche di spazi ridotti, settori di imballaggio secondario e terziario stagionale ad esempio. Per questi settori la soluzione ideale è stato ricorrere nuovamente alla palletizzazione manuale. L’operatore con la Sua capacità di adattamento riesce a sopperire alle problematiche legate alla variabilità delle scatole e dei canoni di palletizzazione che sarebbero necessari se volessimo automatizzare tali operazioni. Questa flessibilità permette alle aziende che eseguono molte operazioni manualmente, come la palletizzazione, di reagire tempestivamente alle fluttuazioni di un mercato sempre meno costante e alla impossibilità di standardizzare questi processi di produzione. Questo avviene soprattutto in aziende medio piccole che per natura hanno la capacità di adeguarsi ad un nuovo mercato in maniera rapida.

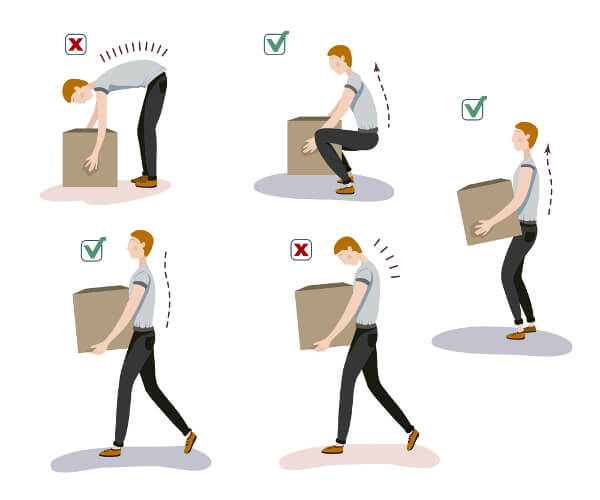

La ripetitività dei movimenti legati a operazioni manuali come la palletizzazione manuale, negli anni hanno dimostrato che espone gli operatori a disturbi e patologie muscolo scheletriche oltre che a possibili infortuni causati dalla presenza di scale, dislivelli o pavimenti scivolosi. Inoltre per spostare imballi particolarmente voluminosi e pesanti spesso è necessario affiancare due operatori, rallentando quindi altre mansioni.

I disturbi muscoloscheletrici (DMS) sono uno dei disturbi più comuni legati al lavoro. In Europa colpiscono milioni di lavoratori e costano miliardi di euro ai datori di lavoro. Affrontare i DMS non solo contribuisce a migliorare la vita dei lavoratori, ma è anche una scelta molto sensata per le imprese.

Un modo sensato per queste aziende di affrontare i DMS è stato e continua ad essere la ricerca di soluzioni attraverso l’utilizzo di bracci robotici collaborativi.

Opportunamente configurati, i cobot permettono di gestire confezioni di diversa forma grazie all’utilizzo di pinze dedicate e sistemi di centraggio per impilare correttamente la merce. Questa soluzione favorisce anche un rapido cambio tra formati differenti di imballo e, grazie alla delicatezza delle manovre, permette di salvaguardare anche i prodotti più fragili. Inoltre, non necessitando di barriere perimetrali, consentono la supervisione del processo da parte di un operatore in totale sicurezza.

L’utilizzo della robotica collaborativa per pallettizzare garantisce stabilità del carico, precisione, velocità operativa e minori infortuni sul lavoro, permette di spostare più carichi contemporaneamente e necessita di spazi limitati. Inoltre la flessibilità del cobot lo rende riutilizzabile in caso di cambio di produzione.

Il cobot rappresenta una soluzione pronta all’uso e adatta ad ogni esigenza di pallettizzazione. Le tre parole che riassumono la sua funzione nel processo di pallettizzazione sono: flessibile, collaborativo e personalizzabile.

I cobot Doosan Robotics infatti sono facilmente trasportabili, e con una corretta integrazione è sufficiente una presa standard 200V e AC per avviare il ciclo di lavoro. La programmazione semplificata permette la gestione della disposizione delle scatole e l’ampio pannello a colori assiste l’operatore in modo chiaro e veloce. La sicurezza è garantita dal blocco che si attiva immediatamente in caso di rilevamento di un ostacolo (livello di sicurezza Cat.3 PLd, marcatura CE in conformità con la direttiva macchine 2006/42/CE). La possibilità di personalizzare la pinza di presa li rende versatili e adatti a movimentare imballi di diversi formati.

All’interno della gamma dei cobot Doosan Robotics , i più indicati in questo ambito sono i modelli M0617 (portata al polso 6Kg) e H2017 (portata al polso 20kg) che con una raggiungibilità di 1700mm permettono di costruire pallet 80x80x120 alti fino a 2 m senza l’utilizzo del settimo asse, che complicherebbe l’analisi dei rischi e rallenterebbe il ciclo di lavoro.

In caso di pallet più bassi e con scatole più pesanti si consiglia, invece, l’utilizzo del cobot H2515 con portata utile di 25kg e raggiungibilità di 1500mm. Possiamo quindi affermare che, anche se l’acquisto prevede un certo investimento iniziale, i numerosi vantaggi ricompensano di gran lunga il costo.

In conclusione i robot collaborativi offrono al datore di lavoro una soluzione per eliminare i rischi da movimentazione manuale dei carichi e forniscono al lavoratore un valido aiuto nello svolgere le operazioni di spedizione.

Covim Spa, azienda leader nella produzione e lavorazione del caffé, ha installato un pallettizzatore collaborativo per ottimizzare la produzione ed evitare rischi per i propri operatori.

Per Movimentazione Manuale dei Carichi (MMC) si intendono tutte le operazioni di trasporto o sostegno di un carico ad opera di uno o più lavoratori (comprese le azioni di sollevare, deporre, spingere, tirare, spostare) che comportano rischi di patologie da sovraccarico delle strutture osteoarticolari, muscolotendinee e nervovascolare.

L’esposizione a sforzi continuativi o a movimenti ripetitivi espongono l’operatore a problemi a carico della colonna vertebrale e degli arti superiori.

Elementi che contribuiscono alla definizione del livello di rischio connesso all’attività di movimentazione manuale dei carichi:

Caratteristiche del carico: troppo pesante o ingombrante. Con il D.lgs 81/08 la MMC è disciplinata dall’allegato XXXIII nel quale si fa riferimento alla norma ISO 11228-1 Ergonomia – Movimentazione Manuele Parte 1. Il peso massimo raccomandato viene calcolato sulla base della seguente tabella.

Entità dello sforzo: alta frequenza delle azioni da svolgere. L’attività può costituire un rischio se comporta sforzi fisici che sollecitano ripetutamente la colonna vertebrale. Inoltre lunghe distanze da percorre con il carico ed un ritmo imposto da un processo che non può essere modulato dal lavoratore sono ulteriori fattori di stress fisico

Caratteristiche dell’ambiente di lavoro: presenza di dislivelli o scale. La dimensione del luogo di lavoro determina la posizione assunta dal lavoratore. Se non c’è spazio sufficiente per muovere un carico, l’operatore assumerà una posizione forzata. Anche una superficie irregolare o con dislivelli può creare problemi provocando cadute.

Il metodo più efficace per evitare la movimentazione manuale dei carichi è quello di affidarsi all’automazione di tali attività. Il datore di lavoro ha l’obbligo di trattare le problematiche di sicurezza del lavoro alla stessa stregua delle principali attività aziendali e conseguentemente ha l’obbligo di adottare tutte le misure tecniche utili a ridurre gli sforzi richiesti al lavoratore, affidandosi ad ausili ed attrezzature meccaniche.

La MMC dovrebbe essere eliminata ovunque sia possibile e, se assolutamente necessaria, il lavoro dovrebbe essere svolto in conformità con i requisiti ergonomici. L’eliminazione o riduzione del rischio, inoltre, non aumenta sempre i costi del datore di lavoro.